热塑性碳纤维增强塑料(CFRP)整体框架自动预组装的3D打印

斯塔德的弗劳恩霍夫IFAM公司采用新材料和制造工艺为可持续飞机制造提供自动化解决方案,提高效率并降低成本。

未来,飞机生产中复杂的手动步骤将被自动化、智能化和精确的预组装过程所取代,例如新开发的、减轻重量的、在横向上使机身变硬的热塑性整体框架的组装,如此一来,不仅提高了生产率,还大大降低了成本。

在德国联邦经济事务和气候行动部(BMWK)资助的联合项目“OSFIT”(“一次性全集成热塑性框架”)中,成功地证明了用基于热塑性塑料的碳纤维增强塑料(CFRP)制造整体框架是可能的。这是飞机制造迈向循环经济的重要一步,因为这些塑料在固化后可以通过加热再次变形,更容易修复或回收。项目合作伙伴Premium Aerotec GmbH(AugsburgandNordenham)

AutomotiveCenterSüdwestfalenGmbH (Attendorn)、Leibnitz Institute for Composite Materials (IVW; Kaiserslautern) 和 Fraunhofer IGCV (Augsburg) 负责框架铺带后再固化的新型制造工艺。

此外,位于斯塔德的弗劳恩霍夫制造技术和先进材料研究所(IFAM)的自动化和生产技术专家们在OSFIT子项目“机器人辅助的采用3D打印的在线垫片工艺”中,为这种整体框架的自动化预组装开发了工艺。他们的工作实现了虚拟间隙测量和机器人引导的间隙填充料(垫片)自动3D打印应用作为连接技术。为此,IVW开发了3D打印机。

“虚拟间隙测量使我们能够在安装开始之前确定热塑性CFRP整体框架和飞机蒙皮之间的连接间隙。然后,由机器人将间隙填充物应用到框架的连接面上。这个预组装过程使用了3D打印技术,通过该技术可以进行整体框架的组装,包括对飞机蒙皮或机身精确的间隙填充,”位于斯塔德的Fraunhofer IFAM项目经理Leander Brieskorn解释道。

这些自动化解决方案在原型上的验证使项目得以成功完成。

热塑性CFRP整体框架预组装工艺

在飞机薄片组装中,间隙测量步骤和间隙填料的应用通常是手工且非常复杂的操作。新型热塑性框架具有相当大的潜力,通过重新融化热塑性表面可以更容易和更快速地应用额外的加强元件(楔子)或间隙填料,以此补偿组装过程中的公差。

在这种背景下,“OSFIT”项目开发了自动化流程,以减少组装和连接步骤所需的时间和复杂性。除了框架的制作外,框架和机身外壳之间的间隙还必须提前进行虚拟测量,并在预装配站自动施加间隙填充料,然后将组件安装到机身外壳的最终安装位置。

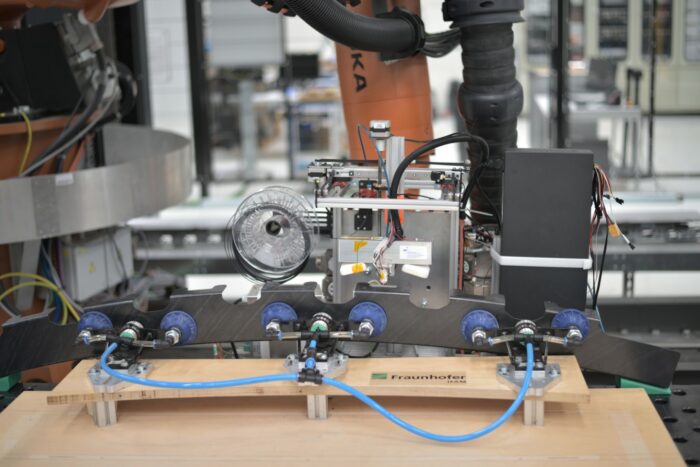

解决方案: 在虚拟测量后,由Fraunhofer IFAM新开发的机器人引导的末端执行器,使用项目合作伙伴IVW提供的3D打印机将间隙填充量直接精确地应用于框架。随后,安装了精确定制的垫片的整体框架可以无缝组装到飞机的机身外壳。这一技术已经在斯塔德的弗劳恩霍夫IFAM成功展示。

虚拟间隙计算和自动化3D打印过程

作为“OSFIT”项目的一部分,斯塔德的研究人员设置了一个演示器,可以更好地连接框架和机身外壳。根据飞机机身的实际连接情况,该演示器借助真空吸盘和夹紧杆对缩小后的原型部件进行定位和连接。它还可以通过激光跟踪器测量连接表面。部件以这样一种方式相对于彼此定位,在连接过程中不会产生应力或多余的力。

通过软件可以计算和可视化各部件的间隙值。然后将这些值发送到3D打印机。3D打印端执行器随后将间隙填充量施加于连接表面,即框架的底部。

可以通过机械臂将打印机移动到相应的框架脚的方式夹紧框架。在打印头大致定位于夹脚处之后,打印机运用自身的运动学来参考并应用所需要的间隙量。

与框架一样,缝隙填充材料由可通过加热变形的热塑性纤维增强塑料制成。因此,连接到末端执行器的红外灯使得打印的、熔化的材料连接框架底部表面,同时产生所需要的粘合力。

观点

垫片工艺的发展为未来的框架装配工艺提供了巨大的潜力,并且能适应于飞机制造中需要垫片的其它组装工艺。位于 Stade 的 Fraunhofer IFAM 旨在使用该技术获得后续项目,并与飞机制造商一起对它们进行认证。

项目资助者

时隔四年,由德国联邦经济事务和气候行动部(BMWK)资助的研究项目“OSFIT”(资助代码:20W1706D)于近日结束。Fraunhofer IFAM 代表所有项目合作伙伴感谢BMWK提供的资金。